2022年4月20日 با نگاهی به تاریخچه، ترکیب شیمیایی، فرآیند تولید و کاربردهای گسترده فروسیلیکو منگنز، میتوان دریافت که این فروآلیاژ نقش اساسی در بهبود خواص مکانیکی و شیمیایی فولاد ایفا میکند.

پروسه تولید این ماده در کوره قوس پیوسته دارای سه مرحله می باشد : در مرحله اول سنگ منگنز و سرباره فرومنگنز در دمای ۱۱۰۰ تا ۱۲۰۰ درجه سانتیگراد به منوکسید منگنز، اکسید آهن و فلز آهن تبدیل میشود. در مرحله دوم مونوکسید منگنز و سرباره منگنز ذوب شده و دما به ۱۵۰۰ درجه سانتیگراد میرسد.

2024年11月12日 کاربردهای اصلی فروسیلیکو منگنز در صنعت فولادسازی و متالورژی عبارتند از بهبود ویژگیهای مکانیکی فولاد، کاهش اکسیداسیون دیگر عناصر در فرآیندهای حرارتی، افزودنی در تولید فولادهای خاص ...

2023年9月2日 احیاء منگنز درون کوره، با توجه به درجه حرارتهای متناوب، در مراحل مختلفی انجام میپذیرد، الکترود در داخل بستر کک قرار دارد و فاز مذاب و سرباره در کف کوره تجمع مییابد. مخلوط شارژ نیز از بستر کک تا لبه کوره موجود بوده که هر چه به سطح کوره نزدیک تر شویم، درجه حرارت مخلوط شارژ

منگنز به عنوان یکی از اجزای آلیاژی برای افزایش مقاومت، افزایش سختی و کاهش شکنندگی و رفتار حرارتی فولادها می باشد. فروآلیاژهای منگنز برای جدا کردن گوگرد و اکسیژن زائد در کوره فولاد سازی به کار می روند زیرا غلظت زیاد گوگرد در فولاد، همگنی آن را کاهش داده،

فرآیند تولید فروسیلیکو منگنز در کوره های فرومنگنز پرکربن انجام می شود. این ماده در دمای بسیار بالایی تولید شده و از فرومنگنز پرکربن بدست می آید. این فروآلیاژ در واقع سرباره تولید فرو منگنز پر کربن بوده که دارای 40 درصد اکسید منگنز است.

2022年4月10日 بهطور کلی، استفاده از منگنز در فولادسازی به دستیابی به نتایج زیر کمک می کند: سختی فولاد ذوب شده افزایش مییابد. فلزات در برابر خوردگی مقاومت پیدا میکنند. مقاومت فولاد در برابر گسیختگی را افزایش می دهد. فرومنگنز آلیاژی متشکل از آهن، منگنز و کربن است. محتوای منگنز در این فروآلیاژ، عمدتا بین 30 تا 80

2025年2月5日 – شناسایی و بهرهبرداری از معادن کوچک و کمعیار منگنز در ایران. – بهبود فرآیندهای فرآوری مواد معدنی برای افزایش عیار منگنز و کاهش ناخالصیها. – استفاده از مواد اولیه جایگزین یا ترکیبی که حاوی مقادیر کمتری منگنز هستند. – بهینهسازی

2025年2月22日 فروسیلیکو منگنز (FeSiMn) ترکیبی از آهن، منگنز و سیلیسوم است که به عنوان ماده اولیه در صنایع مختلف از آن استفاده میشود. استفاده از این ماده افزودنی در صنایع به ویژه فولادسازی باعث افزایش خواص مکانیکی فولاد و کاهش ناخالصیها در آن میشود. فرو سیلیکو منگنز در استاندارد ملی ایران با نام « فرو

2016年3月15日 افزودن منگنز در فرایند تولید آهن خام تا حد یک درصد، علاوه بر بهبود خواص فیزیکی آهن خام به دلیل حذف گوگرد، باعث افزایش راندمان در مرحله بعدی تولید فولاد، کاهش مصرف کمک ذوبها و افزایش ...

2025年4月5日 مهمترین دلیل استفاده از کلات منگنز این است که اگرچه منگنز توسط گیاهان در مقادیر کمی استفاده می شود، اما مانند همه ریز مغذی ها برای رشد سالم گیاه اهمیت زیادی دارد. از جمله، نقش مهمی در فرآیند فتوسنتز دارد.

2024年1月14日 در این فرآیند، منگنز از سنگ معدن جدا شده و به فرومنگنز تبدیل می شود. روش کوره قوس الکتریکی: در این روش، سنگ معدن منگنز با کربن در کوره قوس الکتریکی حرارت داده می شود.

2024年10月15日 احیای سنگ منگنز; در این مرحله، سنگ منگنز در دمای بالا و در حضور کربن حرارت داده میشود. این فرآیند در کورههای الکتریکی انجام میشود که دماهای بالای 1000 درجه سانتیگراد را فراهم میکنند.

در این فرآیند، منگنز به فرومنگنز تبدیل میشود و کربن بهعنوان عامل کاهشدهنده، نقش مهمی در ... اولین گام در فرآیند اخذ مجوز، تهیه و تدوین این طرح توجیهی است که باید با استانداردهای تعیین ...

2022年4月20日 ترکیب منگنز و سیلیکون به عنوان دو عنصر فعال در فرآیند اکسیدزدایی، نه تنها استحکام و مقاومت فولاد را افزایش میدهد، بلکه باعث کاهش ناخالصیهایی چون گوگرد و فسفر نیز میشود؛ که این امر منجر ...

2022年12月26日 در سال ۱۸۵۶، رابرت فورستر موشت (Robert Forester Mushet)، یک فولادساز بریتانیایی، از منگنز برای بهبود توانایی فولاد تولید شده توسط فرآیند بسمر برای مقاومت در برابر نورد و آهنگری در دماهای بالا استفاده کرد.

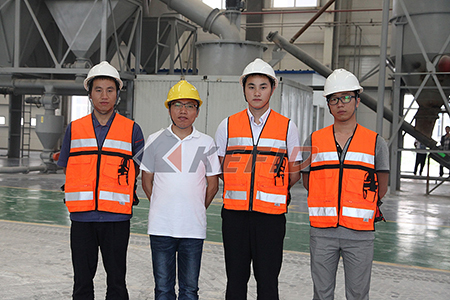

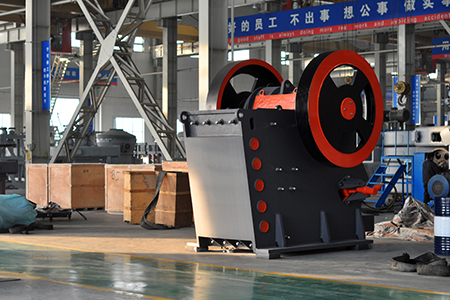

فرآیند تولید فروسیلیکو منگنز. تامین این محصول در شرکت خورشید آلیاژ تهران از منابع با تجهیزات مدرن و فناوری های پیشرفته انجام می شود. فرآیند تولید شامل مراحل زیر است:

کاربرد منگنز در گریدهای مختلف استنلس استیل. میزان منگنز در گریدهای مختلف لوله استیل بسته به نوع و کاربرد متفاوت است. این عنصر در گریدهای پرکاربرد مانند سری 200 و 300، نقش مهمی در بهبود خواص مکانیکی و شیمیایی آلیاژ دارد.

فرومنگنز از امتزاج اکسید منگنز MnO2و اکسید آهن Fe2 O3 در دمای بالا در حالت مذاب و با وجود کربن به صورت ذغال سنگ یا کک ) فرایند کربو ترمی ) بدست می آید، این فرآیند در کوره های قوس الکتریک انجام می شود .

توضیحات تکمیلی محصول : فرو سیلیکو منگنز. فرو سیلیکو منگنز را میتوان فرو آلیاژی دانست که معمولاً از Si، Mn و آهن یا Fe ساخته میشود و نسبت های کمتری از عناصر فرعی مانند C، سولفور و فسفر را داراست. . آلیاژ

در این مرحله، سیلیسیوم موجود در مواد اولیه، با منگنز ترکیب شده و فروسیلیکو منگنز تولید میشود. میزان سیلیسیوم در این آلیاژ معمولا بین ۱۴ تا ۱۶ درصد است و به طور معمول با نام فروآلیاژ 60-14 در بازار شناخته میشود.

افزودن منگنز در فرایند تولید آهن خام تا حد یک درصد، علاوه بر بهبود خواص فیزیکی آهن خام به دلیل حذف گوگرد، باعث افزایش راندمان در مرحله بعدی تولید فولاد، کاهش مصرف کمک ذوب ها و افزایش عمر ...

2020年2月3日 در حال حاضر جلاپردازان پرشیا برای رفع نیازهای مشتریان چرخه مختلف روی و فسفات منگنز را به کار میبرد تا بر حسب نیاز مشتری و کارکرد ویژه، پارامترهای نوع و اندازه بلور، ضخامت پوشش و عملیات فراپردازشی مختلف برای دستیابی به ...

2025年4月16日 در نتیجه، پوشش نهایی معمولاً ترکیبی از فسفات منگنز و فسفات آهن است که به آن “هورولیت” (Hureaulite) با فرمول عمومی (Mn, Fe)₅H₂(PO₄)₂4H₂O میگویند. نقش شتابدهندهها در فرآیند فسفاتهکاری

دی اکسید منگنز یک ترکیب شیمیایی جامد است و در شرایط استاندارد به صورت گاز حالت نمیپذیرد. این ترکیب به صورت پودری سیاه یا قهوهای تیره و ..

مصرف درست و صحیح سولفات منگنز در نهایت باعث بهبود فرایند مهم فتوسنتز و افزایش تولید محصول میشود. نقش منگنز در واکنش های انتقال الکترون مرحله فتوسنتز و تولید کلروفیل میباشد و بخش عمده این ...

منگنز دارای تحرک نسبتاً کمی در گیاهان است و در نتیجه علائم معمولی کمبود منگنز در برگهای جوانتر ظاهر می شود. علائم کمبود منگنز نسبت به سایر عناصر شدت کمتری دارد و بهطور خاص به نوع گیاه زیرکشت مرتبط است.

بنابر این سیلیکونمنگنز در آلیاژهایی که نیاز به مقدار کربن کمتری وجود دارد بیشتر مورد استفاده ... فرو سیلیکو منگنز توسط فرایند کربوترمی و در کوره قوس الکتریک از نوع سابمرج electric submerged arc furnaces ...

حقوق الطبع والنشر: شركة خنان ليمينغ لتكنولوجيا الصناعة الثقيلة المحدودة. رخصة أعمال